曲軸的疲勞強度不僅僅取決于制造曲軸的材料,同時還受到毛坯加工方法,曲軸機械加工精度、熱處理工藝、表面處理方法等諸多因素影響,檢驗舊零件再制造其剩余壽命是否足夠,最直接和最有效的方法是曲軸實物的疲勞強度試驗,這也可以驗證理論分析的正確性。本文正航儀器工作者采用圖6-8所示試驗流程,即先對新曲軸分別進行500、1000和3000小時發動機臺架強化試驗,然后對強化試驗后的曲軸截成單拐,進行單拐疲勞試驗,最后對試驗結果進行分析。

發動機臺架試驗一般按照國家標準進行,可靠性循環試驗連續做數百小時或1000小時,可靠性循環試驗中發動機的使用強度遠遠大于汽車的日常使用,因此1000小時可靠性循環試驗后的發動機運轉實際相當于汽車行駛了30萬公里。選取經過500、1000和3000小時發動機臺架試驗后的曲軸作為疲勞試驗樣品,得到曲軸極限彎矩和安全系數,用來判斷曲軸退役后是否可以用來再制造。

一、新發動機曲軸疲勞強度試驗

1、疲勞試驗方法

疲勞強度試驗采用電動諧振式試驗裝置,為汽車行業標準試驗設備。試件是曲軸的單拐。兩相同的慣性擺臂對稱地固定在曲軸試件兩側主軸頸上,與試件共同構成一個諧振系統。電動激振器通過推桿與其中一擺臂相連,當它以一定的頻率(等于系統的共振頻率)和幅度激勵系統振動時,擺臂的慣性力所產生的力矩就施加到試件上。反映載荷大小的響應信號由放置在另一擺臂上的加速度計給出,經電荷放大器后送至振動控制器,以形成加速度的模擬閉環控制回路,使載荷幅度在試驗中保持恒定。當系統的共振頻率因試件的約束條件改變或開裂等原因而發生變化時,回路還能自動修正指令信號頻率,使之與系統當前的共振頻率相等,確保系統始終處于共振狀態,使穩幅的環路在任何情況下都能正常工作。當系統的共振頻率下降到預定值時(該值與某一裂紋長度相對應),或當試件完成預定的循環數,或當載荷幅度超過規定的限度時,控制單元將自動終止試驗。新發動機曲軸的材料為48MnV非調質鋼,曲軸為鍛造毛坯,軸頸及圓角感應淬火。試件為從成品曲軸上截取的單拐,取其第2、4、6曲拐進行試驗,相應編號為“-2”、“-4”和“-6”,共計14個單拐。在若干試件連桿軸頸兩側圓角最大應力處各貼有一個小的應變片,貼片的方向平行于曲軸軸線,以測定試件在動載下的彎曲應力。應變信號經一臺靜動態應變儀放大后,用一塊分辨率為0,1mV的數字電壓表讀取。

曲軸彎曲疲勞試驗在一臺電動諧振式疲勞試驗裝置上進行,載荷為對稱的正弦波,加載頻率約90Hz。試驗前對系統的載荷進行了標定,標定后在所使用的載荷范圍內,彎矩的相對誤差不大于1,5%。用升降法測定試件的疲勞極限彎矩。試驗的循環基數為107周次。定義系統的共振頻率下降1Hz為試件失效,相應的裂紋長度約20mm。

二、發動機500小時和1000小時試驗后曲軸的疲勞強度試驗

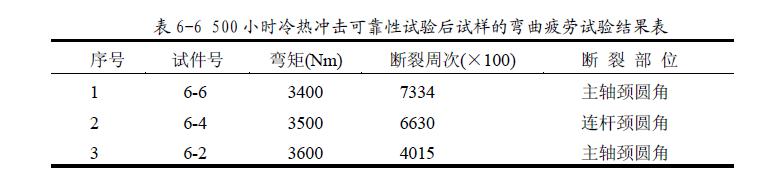

測定發動機500小時冷熱沖擊可靠性試驗后的曲軸彎曲疲勞強度。試件為經500小時和1000小時試驗后回收的曲軸,材料為48MnV非調質鋼,軸頸及圓角感應淬火,取其第2、4、6曲拐進行試驗,相應編號為“-2”、“-4”和“-6”,共計3個單拐。曲軸彎曲疲勞試驗的載荷為對稱的正弦波,加載頻率約為60Hz。試驗前對系統的載荷進行了標定,標定后使其在所使用的載荷范圍內,彎矩的相對誤差小于1,5%。試驗的循環基數為107周次。當試件出現的裂紋長度約20mm,系統的共振頻率下降0,8Hz時即試件失效。經過發動機500小時試驗后的曲軸彎曲疲勞強度試驗結果見表6-6:

三、曲軸疲勞試驗結果與討論

經500小時冷熱沖擊可靠性試驗后和1000小時和3000小時可靠性循環試驗后的試樣較少,試驗結果可能會有偏差,但是其變化趨勢很清楚。極限彎矩隨曲軸臺架強化試驗的時間有所減小,即臺架試驗時間越長,單拐試驗得到的極限彎矩越小,但變化量很小。因為1000小時曲軸臺架強化試驗相當于曲軸的一個生命周期,所以本文試驗的結果表明,曲軸疲勞壽命最少可以維持三個生命周期,即理論上可以再制造三次以上。這和理論計算的結果相吻合,表明再制造疲勞壽命模型和壽命預測的正確性。

本文對發動機曲軸再制造前后的壽命進行了估算。只要已知材料特性、載荷、局部應力,再選擇相應的疲勞損傷模型,便可以預測、估算疲勞壽命。(本文來源:正航儀器網路部)http://www.xintiancheng.cn